Sektör Haberleri

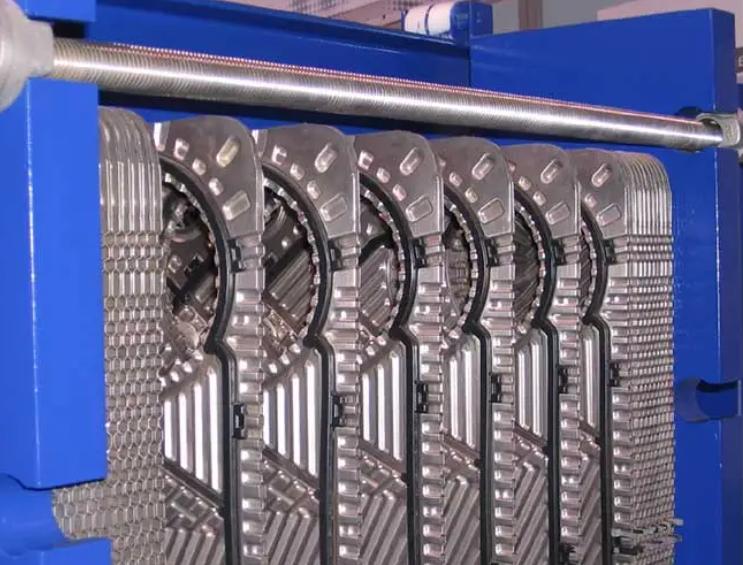

Plakalı Eşanjör Rutin Bakım Bilgisi.

Isı eşanjörü, endüstriyel üretimde yaygın olarak kullanılan ekipmanlardan biridir. Birçok nedenden dolayı, ısı eşanjörü ekipmanı ve boru hattı güzergahları koklaşma, kir, kireç, tortu, korozyon ürünleri, polimerler, bakteriler, yosun, balçık ve diğer kirler gibi birçok şey üretir. Araştırmaya göre, ısı eşanjörü ekipmanlarının 90%'den fazlası farklı derecelerde kirlenme sorunlarına sahiptir. Isı eşanjörünün uzun süre normal çalışmasını sağlamak için ekipmanın bakımı ve revizyonu gereklidir ve plakalı ısı eşanjörünün normal çalışmasını korumak ve kazaların oluşumunu azaltmak için düzenli test hizmetleri gereklidir.

Önlemler:

İlk olarak, düzenli muayene ve tedavi yöntemleri:

1. Isı eşanjörünün sızıntı yapıp yapmadığını kontrol edin ve nedenini kaydedip analiz edin.

a. Conta kırılmış - yeni contayı değiştirin

b. Sızdırmazlık contası basınç çıkığı - yeniden sıfırlayın

c. Gevşek sabitleme cıvataları - yeniden sıkma

d. Isı eşanjörü plakası deformasyonu - yeni plakayı değiştirin

2, ısı eşanjörünün ısı transfer kapasitesinin düşüp düşmediğini kontrol edin ve nedenlerini kaydedip analiz edin.

a. Basınç kaybını kontrol edin - basınç kaybı yok gibi, durum genellikle tıkanma, akış, tıkanma çözümü temizlemek için ısı eşanjörünü açmak ve daha sonra kullanım için yeniden kurmaktır. Tıkanma için çözüm, ısı eşanjörünü açmak ve yeniden takıp kullanmadan önce temizlemektir.

b. Sıcaklık değişimini kontrol edin - sıcaklığın kullanım gereksinimlerini karşılamaması gibi, ilk adım önce yukarıdaki gibi basınç kaybını kontrol edin ve sorunu çözün. İkinci adım, tasarım gereksinimlerini karşılamak için akış ve giriş sıcaklığının her iki tarafını kontrol etmek ve gerçek gereksinimlere göre ayarlamaktır. Yukarıdaki dışlamanın üçüncü adımı, üretici saha araştırmasını talep etmektir.

Isı eşanjörü enerjinin korunumu yasasını takip eder, sadece ısı iletir ve iş yapmaz, böylece enerjinin her iki tarafı da eşleşir. Buna ek olarak, ortam özeldir, tıkanması kolaydır ve ölçeklenmesi kolaydır, bu nedenle düzenli olarak su yıkama kullanmanız gerekir, ısı transfer kapasitesi gibi koşulların kullanımına göre yıkama sıklığı kullanımını karşılayamaz. Ve kuru kireçlenmeyi ve biyolojik reaksiyonu önlemek için kapatma prensibine uyulmalıdır. Bakım ve temizlik noktaları aşağıda açıklanmıştır:

Demonte edildiğinde görünüm muayenesi. Her bir parçanın genel korozyonunu ve bozulmasını değerlendirmek için, sökümden hemen sonra, kirlenme derecesini, su pası yapışmasını ve numune analizini kontrol edin ve gerektiğinde deney yapın.

Isı eşanjörünün temizlenmesi. Her şeyden önce, her bir plaka sacının contasını dikkatlice çıkarın, kauçuk contayı çıkarırken contaya zarar gelmesini önlemek için uygun koruyucu önlemleri alacağız. Daha sonra, plakalar özel bir temizleme cihazına yerleştirilir. Temizleme işleminin her adımı, plakaların tamamen temizlendiğinden emin olmak için sıkı bir şekilde kontrol edilir. Ortama ve kirlenme derecesine bağlı olarak, kimyasal temizlik, fiziksel temizlik, kombine kimyasal ve fiziksel temizlik veya CIP yerinde otomatik temizlik arasında seçim yapabiliriz.

DPT testi temizlenmiş plakalar üzerinde yapılır. Renk penetrasyon testi yöntemini kullanarak, plakanın yeni fabrika plakası gibi çatlaklar, korozyon noktaları ve diğer kusurların bulunmadığından emin olmak için onarılacak titiz bir kontrol yapın ve hatayı onaylayın. Renk penetrasyon testinden sonra, plaka penetrant ile tekrar iyice temizlenecek ve temizlendikten sonra plaka basınçlı hava ile hızlı bir şekilde kurutulacaktır.

Montaj, sıfırlama, test etme. Isı eşanjörünün montaj sırasına göre temizlenmesi ve incelenmesi veya bakım ve onarımından sonra, ana noktalar, anormal olup olmadığını kontrol etmek için basınç testi yapılırken, yani montaj sırasında sıfırlanır.

İngilizce

İngilizce  Japonca

Japonca  Fransızca

Fransızca  İtalyan

İtalyan  Farsça

Farsça  Rusça

Rusça  Portekizce (Portekiz)

Portekizce (Portekiz)  Portekizce (Brezilya)

Portekizce (Brezilya)  Türkçe

Türkçe  İspanyolca (İspanya)

İspanyolca (İspanya)  İspanyolca (Meksika)

İspanyolca (Meksika)  İspanyolca (Peru)

İspanyolca (Peru)  İspanyolca (Arjantin)

İspanyolca (Arjantin)  Korece

Korece  Vietnamca

Vietnamca  Endonezce

Endonezce  Malay

Malay

Wechat

Wechat